Komponenten des Schmiersystems

Inhaltsverzeichnis

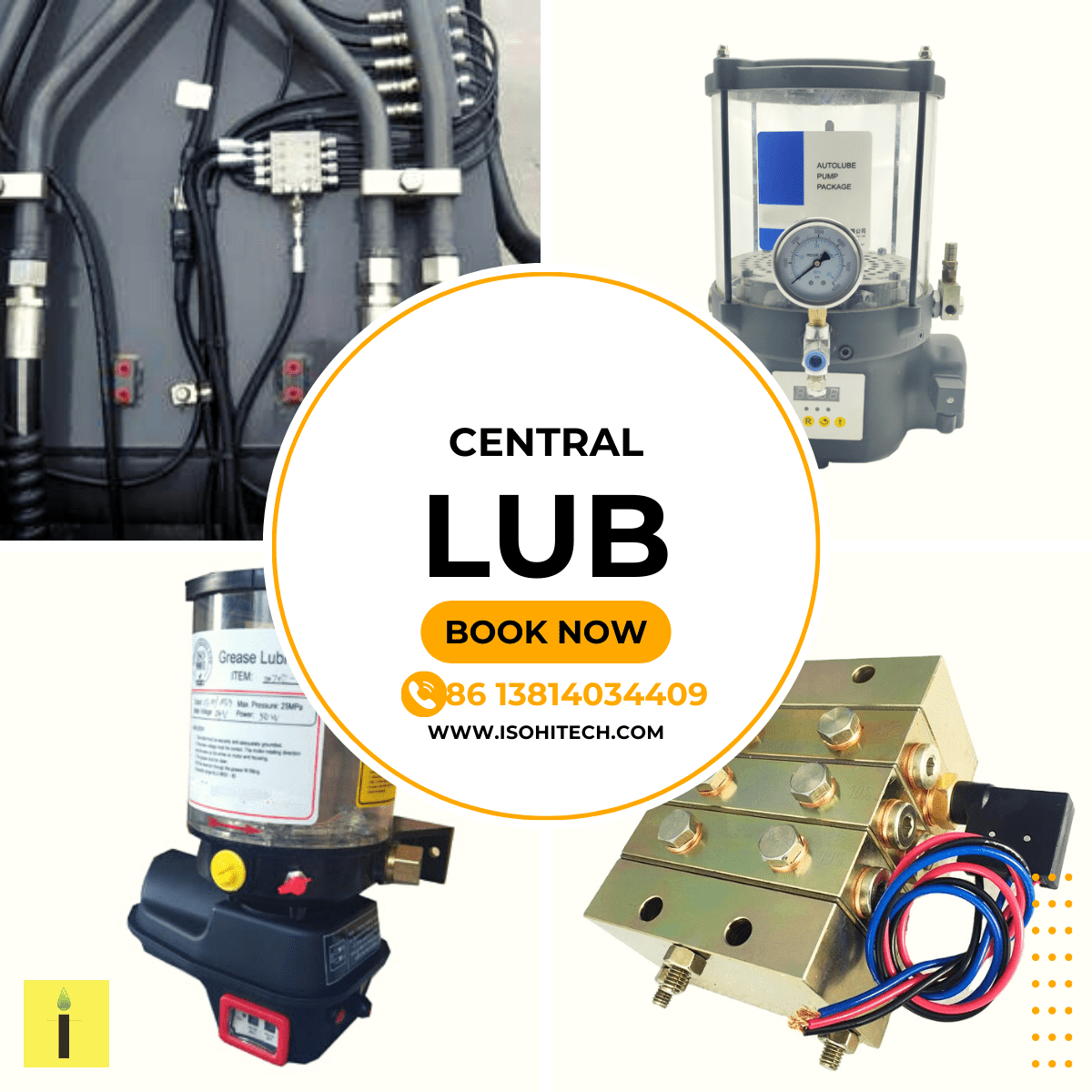

Die Hauptkomponenten einer Zentralschmieranlage sind Pumpe, Vorratsbehälter, Dosiergeräte, Steuergeräte, Ventile und Verteilerleitungen. Mit der Pumpe wird der Schmierstoff über druckgeregelte Verteilerleitungen vom Vorratsbehälter zum Dosiergerät gefördert. Das Dosiergerät dosiert in vorgegebenen Abständen kleine Mengen Fett oder Öl in jede Lagerstelle. Die Steuereinheit überwacht und steuert alle Aspekte des Betriebs, einschließlich Temperatur und Drücke sowie Start/Stopp Zeiten für automatische Systeme. Ventile werden verwendet, um den Durchfluss durch bestimmte Punkte im Wasser zu regulieren System und stellt gleichzeitig sicher, dass beim Pumpen kein Rückfluss auftritt sind ausgeschaltet.

1. Was ist eine Zentralschmieranlage?

Ein Zentralschmiersystem ist eine Sammlung miteinander verbundener Komponenten, die Schmiermittel an verschiedene Teile einer Maschine verteilen. Das System wird von einer Steuereinheit gesteuert, die die verschiedenen Aspekte des Betriebs überwacht und einstellt. Dazu gehören Temperatur und Druck wie

2. Wie funktionieren diese Schmiersysteme?

Das Zentralschmiersystem funktioniert, indem es Fett oder Öl aus einem Vorratsbehälter in vorbestimmten Intervallen zu Dosiervorrichtungen überträgt. Die Dosiergeräte dosieren dann kleine Mengen Fett oder Öl in jede Lagerstelle und stellen sicher, dass der Schmierstoff alle erreicht

3. Welche Vorteile bietet der Einsatz einer Zentralschmieranlage?

Die Vorteile des Einsatzes einer Zentralschmieranlage umfassen die folgenden:

Ahoi, Mitsegler der Industriewelt! Haben Sie jemals das Gefühl, dass das Navigieren Ihrer Maschinen durch raue Gewässer eine entmutigende Aufgabe sein kann? Fürchten Sie sich nicht, denn wir haben genau das Richtige, damit Ihre Motoren reibungslos laufen. Zentralschmiersysteme sind von entscheidender Bedeutung, um sicherzustellen, dass alle beweglichen Teile gut geölt und reibungsfrei sind. In diesem Blog In diesem Beitrag werden wir uns eingehend mit dem Verständnis der Komponenten eines Zentralschmiersystems befassen und wie sie zusammenarbeiten, um einen reibungslosen Betrieb Ihrer Maschinen zu gewährleisten. Schnappen Sie sich also Ihren Kompass und stechen wir in See auf dieser erhellenden Reise hin zu reibungsloseren Abläufen!

4. Wie konstruiert man eine Zentralschmieranlage?

Auf diese Frage gibt es keine allgemeingültige Antwort, da die Konstruktion eines Zentralschmiersystems je nach den spezifischen Anforderungen der Maschine unterschiedlich sein wird. Einige gemeinsame Faktoren, die berücksichtigt werden, sind jedoch die Größe und

5. Welche Arten von Zentralschmieranlagen gibt es?

Ahoi, liebe Motorfreunde! Wenn Sie auf der Straße reibungslos segeln und unerwartete Schluckaufe während der Fahrt vermeiden möchten, ist ein gut gewartetes Zentralschmiersystem von entscheidender Bedeutung. Aber was genau ist dieses System und wie funktioniert es? Fürchten Sie sich nicht, denn in diesem Blogbeitrag werden wir uns mit den Einzelheiten von Zentralschmiersystemen befassen – von ihren Komponenten bis zu ihren Funktionen – damit Sie sich mit Leichtigkeit und Zuversicht zurechtfinden. Also schnallen Sie sich an (oder sollten wir sagen, schmieren Sie sich ein?), es wird eine wahnsinnig informative Fahrt!

6. Was sind einige gängige Anwendungen für Zentralschmiersysteme?

Eine Zentralschmieranlage ist eine großartige Möglichkeit, den reibungslosen Betrieb Ihrer Maschinen zu gewährleisten. Indem Sie alle behalten Schmieröle und Fette an einem Ort, so können Sie sicher sein, dass sie bei Bedarf immer verfügbar sind. Dies trägt auch dazu bei, das Kontaminationsrisiko zu minimieren, und erleichtert die Überwachung des Füllstands jedes Schmiermittels.

Hauptbestandteil einer Zentralschmieranlage ist der Vorratsbehälter. Hier werden alle Öle und Fette gelagert. Das Reservoir ist typischerweise aus rostfreiem Stahl oder Aluminium hergestellt, um Korrosion zu widerstehen. Es ist wichtig, ein Material zu wählen, das mit den verwendeten Schmiermitteln kompatibel ist.

Die Pumpe ist eine weitere Schlüsselkomponente einer Zentralschmieranlage. Die Pumpe ist dafür verantwortlich, das Öl oder Fett aus dem Vorratsbehälter zu den Stellen zu befördern, an denen es benötigt wird. Es gibt viele verschiedene Arten von Pumpen, daher ist es wichtig, eine auszuwählen, die mit dem Behälter und den verwendeten Schmiermitteln kompatibel ist.

Die letzte große Komponente einer Zentralschmieranlage ist das Vertriebsnetz. Dieses Netz besteht aus Rohren, Armaturen und Ventilen, die eine gleichmäßige Verteilung des Öls oder Fetts an allen Stellen ermöglichen, an denen es benötigt wird. Auch hier ist es wichtig, Materialien auszuwählen, die mit den verwendeten Schmiermitteln kompatibel sind.

Zentralschmiersysteme sind eine hervorragende Möglichkeit, den reibungslosen Betrieb Ihrer Maschinen zu gewährleisten. Indem Sie alle Schmieröle und -fette an einem Ort aufbewahren, können Sie sicher sein, dass sie bei Bedarf immer verfügbar sind. Dies ist auch die

einzelne Zeile

Bei einem Einleitungssystem verläuft zu jeder Schmierstelle nur eine Versorgungsleitung. Diese Art von System wird verwendet, wenn relativ wenige Schmierstellen vorhanden sind und diese relativ nahe beieinander liegen. Der Hauptvorteil von a Einleitungssystem ist seine Einfachheit – es müssen weniger Teile gewartet werden und die Gefahr von Lecks ist geringer.

einzige Schmierstelle

Eine Zentralschmieranlage hat typischerweise eine einzige Schmierstelle. Dies ist der Punkt, an dem alle Schmiermittel für das System hinzugefügt. Alle anderen Komponenten des Systems werden an diesem Punkt angeschlossen, daher ist es wichtig sicherzustellen, dass es immer voll ist und ordnungsgemäß funktioniert.

Diese Art von System wird verwendet, wenn relativ wenige Schmierstellen vorhanden sind und diese Stellen relativ nahe beieinander liegen. Der Hauptvorteil eines Single-Point-Systems ist seine Einfachheit – es müssen weniger Teile gewartet werden und es besteht weniger Potenzial für Lecks

Einstrangpumpen

Einleitungspumpen sind gewöhnungsbedürftige Verdränger-Zahnradpumpen Pumpenschmierung Flüssigkeiten. Die Pumpwirkung wird durch das Ineinandergreifen zweier Zahnräder erzeugt, die die Flüssigkeit dazu zwingen, durch die Pumpe zu fließen. Einleitungspumpen können verwendet werden, um eine Vielzahl von Flüssigkeiten zu pumpen, einschließlich Öle und Fette.

Schmierpumpen

Schmierpumpen sind ein wesentlicher Bestandteil einer Zentralschmieranlage. Ohne eine ordnungsgemäß funktionierende Pumpe ist das System nicht in der Lage, die erforderliche Menge Schmiermittel an die beweglichen Teile der Maschine zu liefern. Auf dem Markt sind verschiedene Typen von Schmierpumpen erhältlich, die jeweils für spezifische Anwendungen konzipiert sind. Der am häufigsten in Zentralschmieranlagen eingesetzte Pumpentyp ist die Zahnradpumpe.

Zahnradpumpen sind Verdrängerpumpen, die mithilfe von Zahnrädern Flüssigkeit durch die Pumpe bewegen. Die Zahnräder greifen ineinander, schließen ein Flüssigkeitsvolumen zwischen sich ein und drücken es durch die Pumpe. Zahnradpumpen sind sehr effizient und können auch bei hohen Drücken für einen konstanten Schmierstofffluss sorgen. Allerdings können sie einem Verschleiß unterliegen, wenn sie nicht ordnungsgemäß gewartet werden. Ein weiterer Pumpentyp, der in einer Zentralschmieranlage eingesetzt werden kann, ist die Flügelzellenpumpe.

Flügelzellenpumpen sind ebenfalls Verdrängerpumpen, aber sie verwenden Flügel anstelle von Zahnrädern, um Flüssigkeit durch die Pumpe zu bewegen. Die Flügel sind auf einem Rotor montiert, der sich in einem Gehäuse dreht. Wenn sich der Rotor dreht, gleiten die Flügel hin und her, saugen Flüssigkeit an und drücken sie dann unter Druck heraus. Flügelzellenpumpen sind sehr langlebig und können abrasive Flüssigkeiten ohne Beschädigung handhaben. Sie können jedoch bei höheren Drücken weniger effizient sein als Zahnradpumpen.

Progressive Pumpen

Schmierpumpen sind das Herzstück einer Zentralschmieranlage. Sie liefern den erforderlichen Druck, um Schmiermittel durch die zu verteilen System zu den verschiedenen Schmierstellen. Es gibt verschiedene Arten von Schmierpumpen erhältlich, jedes mit seinen Vor- und Nachteilen. Die in Zentralschmieranlagen am häufigsten eingesetzte Pumpenart ist die Verdrängerpumpe.

Verdrängerpumpen liefern sehr effizient einen konstanten Schmierstofffluss, unabhängig von Druckänderungen im System. Dadurch eignen sie sich ideal für den Einsatz in Systemen, in denen ein hoher Schmierstoffbedarf besteht, wie sie beispielsweise in Schwermaschinen zu finden sind. Allerdings können Verdrängerpumpen teuer in der Wartung und Reparatur sein, sodass sie möglicherweise nicht für alle Anwendungen die beste Wahl sind.

Ein weiterer in Zentralschmieranlagen häufig eingesetzter Pumpentyp ist die Zahnradpumpe. Zahnradpumpen sind kostengünstiger als Verdrängerpumpen und einfacher zu warten und zu reparieren. Sie sind außerdem in der Lage, höhere Drücke zu bewältigen als Verdrängerpumpen, was sie ideal für den Einsatz in Systemen macht, die für einen ordnungsgemäßen Betrieb viel Druck benötigen. Allerdings können Zahnradpumpen laut sein und möglicherweise keinen konstanten Durchfluss liefern Schmiermittel wie es bei Verdrängerpumpen der Fall ist.

Ganz gleich, welchen Pumpentyp Sie für Ihr Zentralschmiersystem wählen, es ist wichtig sicherzustellen, dass es ordnungsgemäß gewartet und bei Bedarf repariert wird. Dadurch wird sichergestellt, dass Ihr System auch in den kommenden Jahren reibungslos und effizient funktioniert.

Fett oder Öl

In einer Zentralschmieranlage können zwei Hauptschmierarten verwendet werden: Fett oder Öl. Jedes hat seine Vor- und Nachteile, die bei der Entscheidung für Ihr System berücksichtigt werden sollten.

Fett ist das am häufigsten verwendete Schmiermittel in Zentralschmieranlagen. Es ist einfach aufzutragen und hält lange, was es ideal für Anwendungen mit hoher Nutzung macht. Fett kann jedoch schwierig zu entfernen sein, wenn es auf andere Teile der Maschine oder Ausrüstung gelangt, und es kann Staub und Schmutz anziehen.

Öl ist seltener als Fett, hat aber gewisse Vorteile. Öl lässt sich leichter entfernen als Fett und zieht nicht so viel Schmutz und Staub an. Öl bietet auch eine bessere Abdeckung als Fett und kann in engere Zwischenräume gelangen. Öl kann jedoch mit der Zeit abbauen und muss häufiger ausgetauscht werden als Fett.

Automatische Schmiersysteme

Automatische Schmiersysteme (ALS) wurden entwickelt, um den reibungslosen Betrieb der Maschinen zu gewährleisten, indem sie einen kontinuierlichen Fluss an frischem Schmiermittel liefern. Sie sind ein wesentlicher Bestandteil jedes Zentralschmiersystems (CLS) und können auf einer Vielzahl von Geräten eingesetzt werden, von kleinen handgeführten Werkzeugen bis hin zu großen Industriemaschinen.

ALS funktionieren, indem sie kleine, abgemessene Mengen Schmiermittel direkt an die beweglichen Teile einer Maschine liefern. Dies trägt zur Reduzierung von Reibung und Verschleiß bei und verhindert die Bildung schädlicher Ablagerungen, die zu Geräteausfällen führen können.

Es gibt viele verschiedene Arten von ALS, jede mit ihren Vor- und Nachteilen. Welches System für Sie am besten geeignet ist, hängt von den spezifischen Anforderungen Ihrer Maschinen ab.

Einige gemeinsame Merkmale von ALS sind:

• Eine Pumpe zur Förderung des Schmiermittels unter Druck an das Verteilungssystem

• Eine Steuereinheit, um den Schmiermittelfluss zu regulieren und sicherzustellen, dass es zum richtigen Zeitpunkt und in den richtigen Intervallen zugeführt wird

• Eine Reihe von Ventilen und Anschlüssen, um das Schmiermittel an die gewünschten Stellen zu leiten

• Ein Reservoir zum Aufbewahren des Schmiermittels, bis es benötigt wird

Design der Zentralschmieranlage

Ein Zentralschmiersystem ist darauf ausgelegt, kleine, gleichmäßige Schmierstoffmengen an mehrere Stellen einer Maschine zu liefern. Das System besteht typischerweise aus einer Pumpe, einem Behälter, einem Controller und einem Verteiler. Die Pumpe saugt Schmiermittel aus dem Vorratsbehälter an und fördert es zur Steuerung. Der Controller regelt den Schmierstofffluss zum Verteiler. Der Verteiler verteilt das Schmiermittel dann gleichmäßig an jeden Punkt der Maschine, an dem es benötigt wird.

Bei der Konstruktion eines Zentralschmiersystems müssen viele Faktoren berücksichtigt werden, darunter:

-Die Art der Maschinen, die das System verwenden werden

-Die Menge an Schmiermittel, die von der Maschine benötigt wird

-Die Umgebung, in der die Maschine verwendet wird

-Die Häufigkeit, mit der die Maschine geschmiert werden muss

-Die Kapazität des Reservoirs

-Die Größe und Form des Rohrleitungen im System verwendet

-Die Stromquelle für die Pumpe

Manuelles Schmiersystem

Ein Handbuch Schmiersystem ist eine einfache, zuverlässige und kostengünstige Möglichkeit, den reibungslosen Betrieb der Maschinen zu gewährleisten. Es ist auf regelmäßige Wartung und Benutzereingriffe angewiesen, um einen reibungslosen Betrieb zu gewährleisten.

Der Vorteil eines manuellen Schmiersystems besteht darin, dass für die Wartung keine besondere Schulung oder Kenntnisse erforderlich sind. Es ist lediglich eine regelmäßige Kontrolle und das Auffüllen des Schmierstoffstands erforderlich. Dies kann einfach und schnell erfolgen, ohne die Produktion zu unterbrechen.

Ein weiterer Vorteil eines manuellen Systems ist, dass es sehr vielseitig ist. Es kann auf einer Vielzahl von Maschinen eingesetzt werden, darunter sowohl leichte als auch schwere Geräte. Darüber hinaus können manuelle Systeme angepasst werden, um die spezifischen Anforderungen jeder Anwendung zu erfüllen.

Der Hauptnachteil eines manuellen Schmiersystems besteht darin, dass es häufigere Wartung erfordert als ein automatisches System. Bei unsachgemäßer Wartung kann es zu Geräteausfällen oder unerwarteten Ausfallzeiten kommen.

Zweileitungs-Schmiersysteme

Zweileitungsschmiersysteme sind einfach, effizient und kostengünstig. Das System verwendet eine einzige Pumpe, um zwei oder mehr Punkte mit Schmiermittel zu versorgen. Der entscheidende Vorteil eines Zweileitungssystems besteht darin, dass es problemlos um zusätzliche Schmierstellen erweitert werden kann.

Ein Zweistrangsystem besteht typischerweise aus folgenden Komponenten:

• Pumpe: Die Pumpe ist das Herzstück des Systems und liefert den erforderlichen Druck, um Schmiermittel zu den Lagern zu befördern.

• Vorratsbehälter: Der Vorratsbehälter speichert den Schmierstoff und sorgt für eine konstante Versorgung der Pumpe.

• Filter: Der Filter entfernt Verunreinigungen aus dem Schmiermittel, hält es sauber und schützt die Lager.

• Durchflussregelventile: Durchflussregelventile regulieren den Schmierstofffluss zu jedem Lager und stellen so sicher, dass jedes Lager die richtige Menge Schmierstoff erhält.

• Verteiler: Der Verteiler verbindet die Pumpe mit dem Verteilersystem und stellt sicher, dass das Schmiermittel alle Lager im System erreicht.

Schmiersysteme umfassen

Schmiersysteme umfassen eine Pumpe, einen Vorratsbehälter, eine Steuereinheit und Schmiermittelinjektoren. Die Pumpe wälzt das Schmiermittel durch das System um. Das Reservoir speichert das Schmiermittel und stellt ein Mittel bereit, um es bei Bedarf nachzufüllen. Das Steuergerät regelt den Schmiermittelfluss zu den Injektoren. Die Injektoren liefern den Schmierstoff an die gewünschte Stelle.

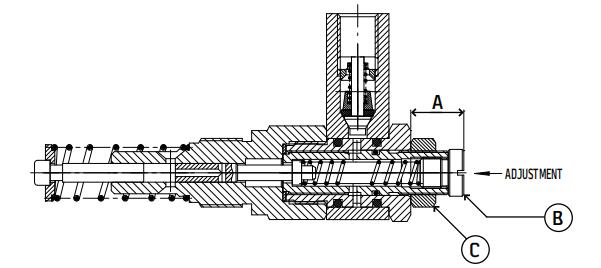

Dosierventile für Schmiermittel

Ein Dosierventil ist eine Schlüsselkomponente einer Zentralschmieranlage. Es ist verantwortlich für die Regulierung des Schmiermittelflusses zur Pumpe des Systems und letztendlich zu den Lagern oder anderen beweglichen Teilen, die geschmiert werden müssen. Dosierventile gibt es in verschiedenen Ausführungen, aber alle haben die gleiche Grundfunktion: sicherzustellen, dass die richtige Menge Schmierstoff zum richtigen Zeitpunkt an das System geliefert wird.

Die gebräuchlichste Art von Dosierventil ist die aus der Ferne überprüfen Ventil. Dieses Ventil verwendet eine federbelastete Kugel oder Scheibe, um den Schmiermittelfluss zu blockieren, bis ein bestimmter Druck erreicht ist. Wenn dieser Druck erreicht ist, bewegt sich die Kugel oder Scheibe aus dem Weg und ermöglicht den Öldurchfluss. Rückschlagventile werden häufig in Systemen eingesetzt, die ein hohes Maß an Präzision erfordern, beispielsweise in medizinischen Geräten oder Flugzeugtriebwerken.

Eine andere Art von Dosierventil ist das Bypassventil. Dieses Ventil ermöglicht, dass eine gewisse Ölmenge die Pumpe umgeht und in den Behälter zurückfließt. Bypassventile werden in Systemen eingesetzt, in denen nicht der letzte Tropfen Öl abgepumpt werden muss, beispielsweise in Automobilanwendungen. Durch die Rückführung von etwas Öl in den Behälter wird ein Verschleiß der Pumpe verhindert und das System bleibt kühler.

Eine weitere Art von Dosierventil ist das Überdruckventil. Das Ventil öffnet bei zu hohem Druck Im System baut sich Öl auf, wodurch Öl abfließen kann, bis der Druck wieder auf ein akzeptables Niveau absinkt. Es werden Überdruckventile verwendet

Druckschalter

Ein Druckschalter ist ein Gerät, das hilft, den Schmiermittelfluss in einem Zentralschmiersystem zu regulieren. Durch die Überwachung des Schmiermitteldrucks kann der Druckschalter sicherstellen, dass die richtige Menge Schmiermittel an die Lager und andere bewegliche Teile geliefert wird. Dies trägt dazu bei, die Lebensdauer der Geräte zu verlängern und für einen reibungslosen Betrieb zu sorgen.

Schmiermittelfluss

Wenn ein Auto die Straße hinunterfährt, wird sein Motoröl im Kurbelgehäuse herumgeschleudert. Ein Teil dieses Öls haftet an beweglichen Teilen, aber ein Großteil davon spritzt gegen die Motorwände und wird zurück in die Ölwanne gepumpt. Ein Zentralschmiersystem hält diesen Prozess unter Kontrolle, indem es allen beweglichen Teilen eines Motors eine abgemessene Menge Frischöl zuführt.

Die Hauptkomponente einer Zentralschmieranlage ist die Pumpe. Die Pumpe ist für die Druckbeaufschlagung des Systems und die Zirkulation des Öls im gesamten System verantwortlich. In Zentralschmieranlagen werden üblicherweise zwei Arten von Pumpen verwendet: Zahnradpumpen und Flügelzellenpumpen. Zahnradpumpen sind häufiger anzutreffen, da sie kostengünstiger und einfacher zu warten sind. Flügelzellenpumpen hingegen sind tendenziell zuverlässiger und effizienter.

Unabhängig davon, welcher Pumpentyp verwendet wird, muss er den hohen Drücken im Inneren eines Motors (normalerweise etwa 100 psi) standhalten. Die Pumpe muss außerdem in der Lage sein, das Öl schnell genug umzuwälzen, um alle beweglichen Teile ordnungsgemäß zu schmieren. Zu diesem Zweck verfügen die meisten Zentralschmierpumpen über eine Förderleistung zwischen 1 und 3 Litern pro Minute.

Pumpelement

Es gibt viele verschiedene Arten von Pumpenelementen, die in Zentralschmieranlagen verwendet werden, jede mit ihren Vor- und Nachteilen. Der in diesen Systemen am häufigsten verwendete Pumpentyp ist die Zahnradpumpe, die gegenüber anderen Pumpentypen mehrere Vorteile bietet. Zahnradpumpen sind sehr effizient und in der Lage, eine große Flüssigkeitsmenge bei sehr geringem Stromverbrauch zu übertragen. Sie sind außerdem sehr zuverlässig, haben eine lange Lebensdauer und einen geringen Wartungsaufwand. Zahnradpumpen können jedoch teuer in der Anschaffung und Reparatur sein und sind normalerweise nicht für Anwendungen geeignet, bei denen extrem hohe Drücke erforderlich sind.

Grease Gleitcreme Schmierpumpe

A Fettpumpe ist ein mechanisches Gerät, mit dem Fett aus einem Behälter in ein Abgabesystem gefördert wird. Es gibt viele verschiedene Arten von Fettpumpen, jede mit ihren Vor- und Nachteilen. Der gebräuchlichste Typ von Fettpumpen ist die Verdrängerpumpe, die eine rotierende oder hin- und hergehende Bewegung verwendet, um Fett durch einen kleinen Spalt zwischen zwei Oberflächen zu bewegen. Eine Fettpumpe ist ein Pumpentyp, der sich besonders gut für Anwendungen eignet, bei denen hohe Drücke erforderlich sind. Fettpumpen sind für den Betrieb mit Schmierölen mit hoher Viskosität (Dicke) ausgelegt.

Ein Zentralschmiersystem umfasst typischerweise eine Pumpe, einen Vorratsbehälter, eine Steuereinheit und Verteilerleitungen. Die Pumpe wird verwendet, um Schmiermittel vom Vorratsbehälter zu den Verteilerleitungen zu zirkulieren. Das Steuergerät regelt den Schmierstofffluss zu den Verteilerleitungen. Die Verteilerleitungen verteilen Schmiermittel an die Lager oder andere bewegliche Teile von Maschinen.

Ölschmierpumpen sind ein zentraler Bestandteil von Zentralschmieranlagen. Sie zirkulieren Öl zu Lagern und anderen beweglichen Teilen, um deren Schmierung und reibungslosen Betrieb zu gewährleisten. Es gibt viele verschiedene Arten von Ölpumpen, jede mit ihren eigenen Vor- und Nachteilen. Die richtige Pumpe für Ihre Anwendung hängt von Faktoren wie der Art des verwendeten Öls, der Betriebsumgebung und den spezifischen Anforderungen Ihrer Maschine ab.

Was ist eine Zentralschmieranlage?

Ein System, das automatisch Schmiermittel von einer zentralen Quelle an verschiedene Punkte einer Maschine liefert, wodurch der Verschleiß reduziert und die Leistung verbessert wird.

Wie steigert es die Maschineneffizienz?

Durch die Gewährleistung einer optimalen Schmierung wird die Reibung zwischen beweglichen Teilen reduziert, was zu einer höheren Betriebseffizienz und geringeren Wartungskosten führt.

Ist es umweltfreundlich?

Ja, es verhindert Überschmierung und Verschütten, sorgt für einen saubereren und sichereren Arbeitsplatz und minimiert die Umweltbelastung.